сборщик данных lora-wan

Если честно, когда заказчики слышат про сборщик данных lora-wan, половина сразу представляет готовую коробку 'включил и работает'. На деле же даже базовый шлюз с парой датчиков требует неделю настройки - я вот на объекте Дунгуаньского ООО по производству клапанов Эмеко три дня потратил только на подбор частотных планов для их цеха литья под давлением.

Почему LoRaWAN против 4G в промышленности

Для таких производств как https://www.amicoo.ru с их интеллектуальными клапанами классический 4G - это постоянные перерасходы трафика. Их система мониторинга давления в трубопроводах передает по 200 байт раз в 15 минут - зачем платить за мегабайты? Хотя... если в цеху стоят мощные прессы, иногда действительно проще протянуть Ethernet.

Зато с сборщик данных lora-wan мы смогли поставить датчики вибрации прямо на роторные машины - там где проводные решения отказывали через месяц из-за постоянных вибраций. Кстати, прошивку для этих сенсоров пришлось переписывать три раза - в протоколе TTN оказались нюансы с подтверждением доставки.

Самое сложное - не сам сбор данных, а их привязка к бизнес-процессам. Когда yomtey запускали тестовую партию умных задвижек, первые две недели логи показывали ложные срабатывания - оказалось, сборщик путал данные от соседних линий. Пришлось вводить двойную аутентификацию в протоколе.

Реальные кейсы с объектами

На том же amicoo.ru мы ставили эксперимент с передачей данных через бетонные перекрытия. Выяснилось, что стальные балки в цеху съедают 70% сигнала - пришлось ставить ретрансляторы в обход технологических зон. Зато теперь их система контроля протечек охватывает даже подвальные помещения.

Интересно получилось с температурными датчиками в зоне покраски. Стандартные сенсоры выходили из строя от паров растворителя, пришлось заказывать герметичные корпуса у стороннего производителя. Кстати, их основатель с 22-летним опытом как раз подсказал, где найти устойчивые к химикатам материалы.

Самое ценное в сборщик данных lora-wan для таких предприятий - возможность постепенного масштабирования. Сначала поставили 5 датчиков на критичные линии, через месяц добавили еще 15 - и все на той же инфраструктуре. Хотя gateway пришлось заменить на более мощный после расширения.

Технические подводные камни

Многие недооценивают важность планирования сети. Для интеллектуальных систем водоснабжения Эмеко мы чертили радиокарты всего предприятия - учитывали даже места стоянок погрузчиков (металлические кузова здорово экранируют сигнал).

С протоколами тоже не всё однозначно. Стандартный LoRaWAN хорош для редких передач, а вот для постоянного мониторинга давления в реальном времени пришлось использовать гибридный режим с элементами Mesh-сетей. Кстати, это увеличило срок автономной работы сенсоров с 6 месяцев до почти года.

Самое неприятное - когда заказчики требуют 'как в рекламе'. После месяца тестов на объекте Дунгуаньского ООО по производству клапанов Эмеко мы отказались от обещанных 10 км дальности - в городских условиях реалистично 1.5-2 км, и то с оговорками на помехи.

Интеграция с legacy-системами

У yomtey была старая SCADA-система 2008 года, которая категорически не хотела дружить с современными LoRa-шлюзами. Пришлось писать промежуточное ПО для преобразования протоколов - потратили на это больше времени, чем на развертывание всей беспроводной сети.

Зато теперь их инженеры могут с телефона проверять статус клапанов в режиме реального времени. Правда, сначала были жалобы на задержки данных - оказалось, проблема в настройках QoS на корпоративном маршрутизаторе, а не в сборщик данных lora-wan.

Интересный момент: при подключении к системам аренды оборудования пришлось реализовывать двойную буферизацию данных - чтобы при временной потере связи клиенты не теряли историю показаний. Это потребовало перепрошивки всех оконечных устройств.

Экономика проектов

Для amicoo.ru окупаемость системы составила около 14 месяцев - в основном за счет сокращения простоев оборудования. Хотя изначально расчеты показывали 8 месяцев - не учли затраты на обучение персонала.

Самое дорогое в таких проектах - не оборудование, а пусконаладка. Настройка сборщик данных lora-wan для 50 датчиков заняла 3 недели против запланированных 10 дней. Причем большую часть времени съела отладка фильтров данных от ложных срабатываний.

Сейчас рассматриваем вариант с гибридной архитектурой - для критичных показателей оставляем проводные решения, а для второстепенных используем LoRaWAN. Для интеллектуальных клапанов такой подход оказался оптимальным по соотношению надежность/стоимость.

Перспективы развития

Судя по опыту внедрения на https://www.amicoo.ru, следующий этап - интеграция с системами предиктивной аналитики. Уже тестируем алгоритмы прогнозирования износа уплотнителей клапанов на основе данных вибрации.

С появлением новых чипов от Semtech планируем испытать режим адаптивной скорости передачи данных - это должно решить проблему с 'мертвыми зонами' в углах цехов. Правда, потребует замены всего парка приемников.

Главный вывод после года работы с сборщик данных lora-wan для промышленности: технология готова к использованию, но требует глубокой кастомизации под каждый объект. Универсальных решений здесь нет и вряд ли будут - слишком разные условия эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

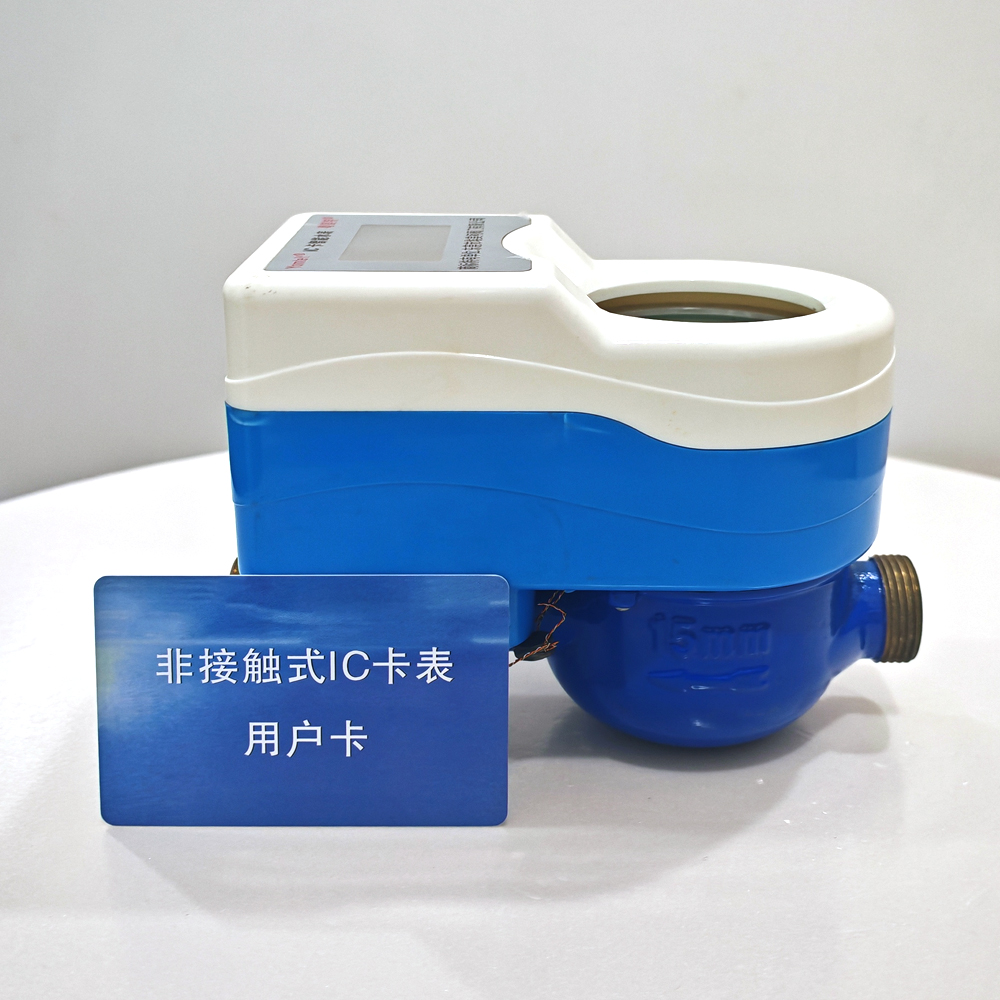

IC-карта, IC Bluetooth, IC многопользовательский

IC-карта, IC Bluetooth, IC многопользовательский -

Латунный фланцевый обратный клапан

Латунный фланцевый обратный клапан -

IC однопользовательский счетчик воды

IC однопользовательский счетчик воды -

Электромагнитный клапан

Электромагнитный клапан -

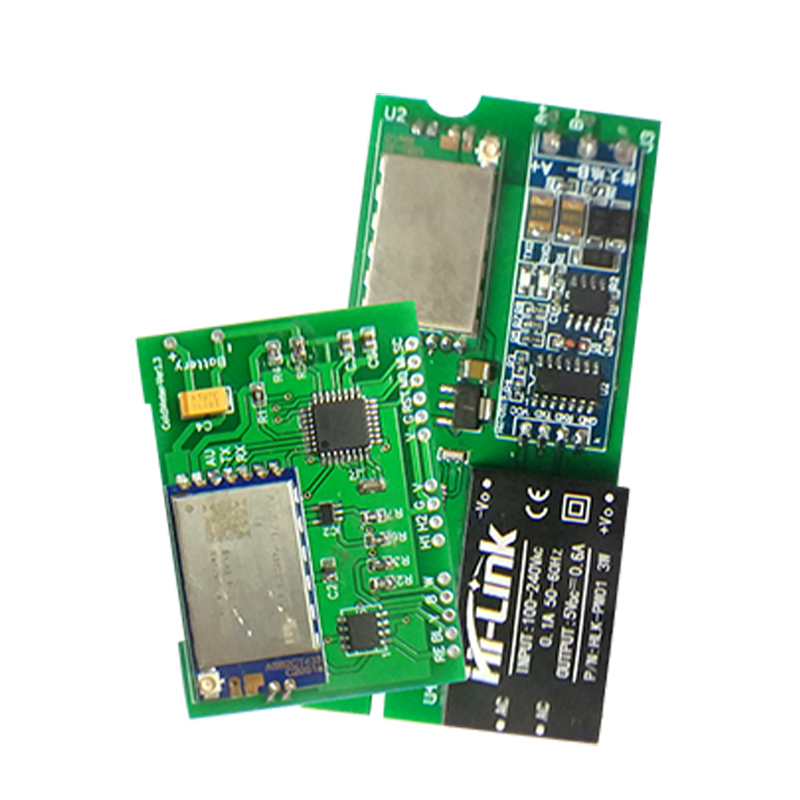

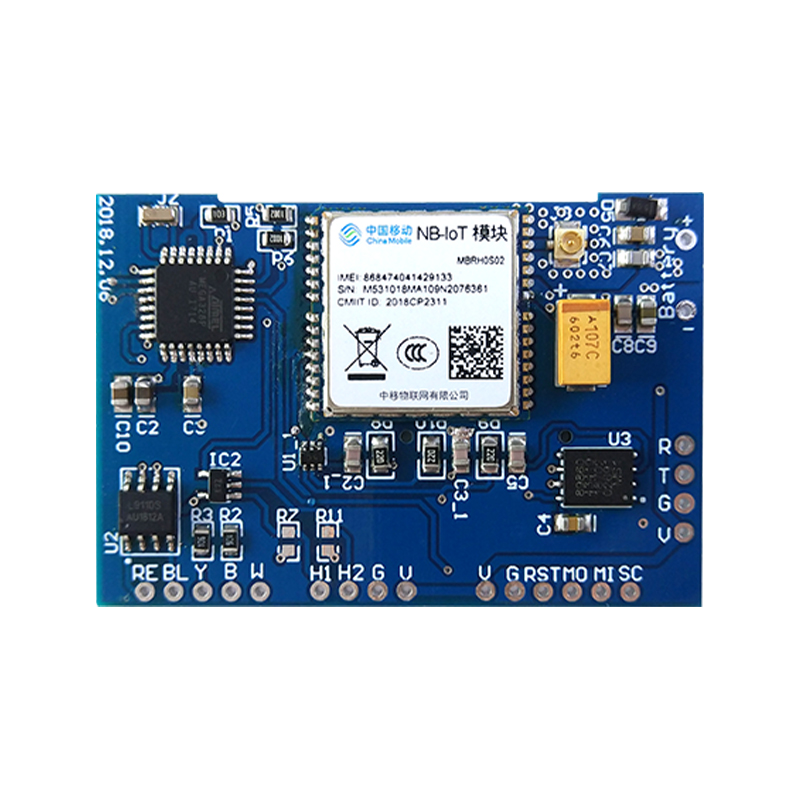

Модуль счетчика электроэнергии nb-iot

Модуль счетчика электроэнергии nb-iot -

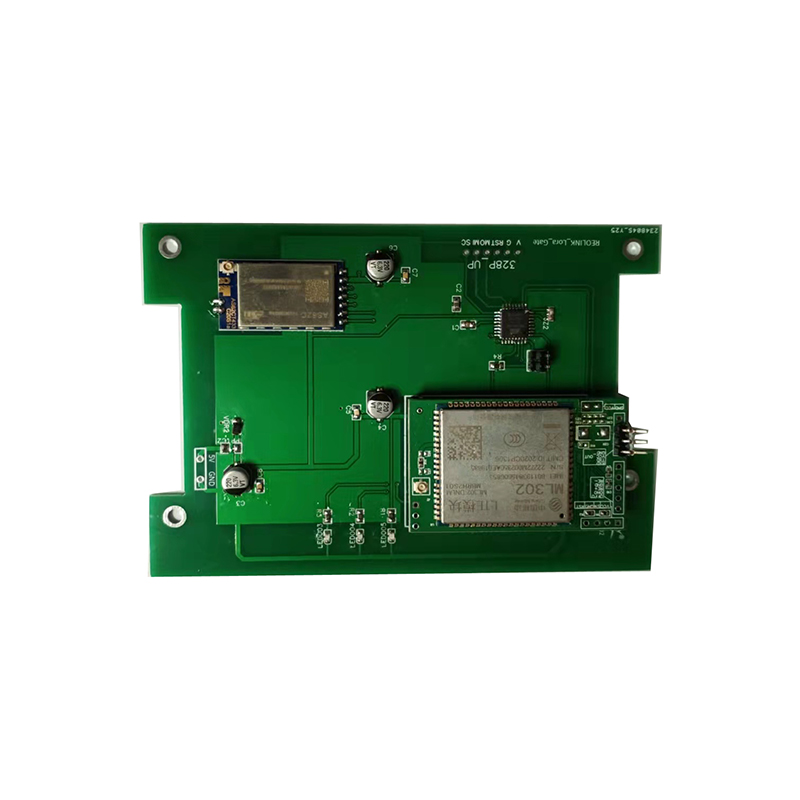

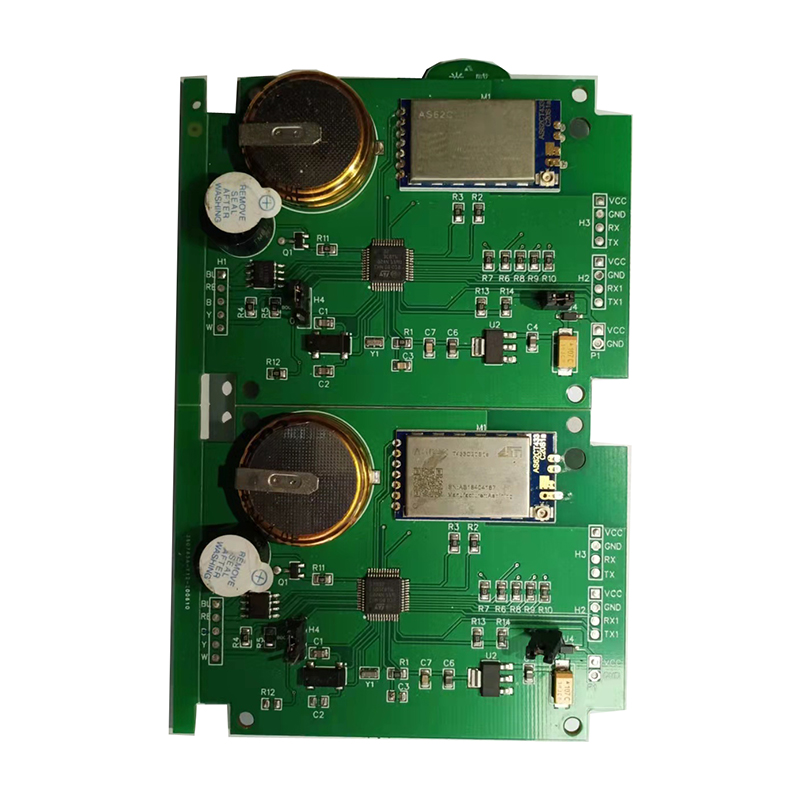

Модуль электрического клапана Лора

Модуль электрического клапана Лора -

Фланец из нержавеющей стали

Фланец из нержавеющей стали -

Объемный счетчик воды YMT 07・15〜25

Объемный счетчик воды YMT 07・15〜25 -

Объемный счетчик воды YMT 03・15〜25

Объемный счетчик воды YMT 03・15〜25 -

Объемный счетчик воды YMT 02・15〜25

Объемный счетчик воды YMT 02・15〜25 -

Железнодорожный счетчик

Железнодорожный счетчик -

LXXG IRIGATION WATER METER-6

LXXG IRIGATION WATER METER-6

Связанный поиск

Связанный поиск- Заводы по производству водосчетчиков DN80 в Китае

- Вертикальный кассетный счетчик горячей воды в медном корпусе LXSIC

- Счетчик воды DN150

- Китайские производители пластиковых многосопловых пластиковых счетчиков сухой холодной воды

- Китайские заводы горизонтальных съемных счетчиков воды для орошения Waterman

- Производитель Интернета вещей водосчетчики

- Теплосчетчики стк заводы в Китае

- Поставщики Счетчик воды типа Smart Box LXSIC в Китае

- Модуль счетчика воды

- Вертикальный карточный медный водосчетчик горячей воды LXSIC