счетчик воды с ЧПУ

Когда слышишь про счетчик воды с ЧПУ, первое, что приходит в голову — идеально выточенный корпус и пожизненная точность. На практике же часто оказывается, что пятиосевой станок — еще не гарантия от протечек. Сейчас объясню, почему.

Технологические нюансы обработки

Взять хотя бы посадку крыльчатки на ось. При ЧПУ-фрезеровке даем припуск 0.2 мм — казалось бы, стандарт. Но если не учесть температурное расширение полиамида, через полгода в трубах появляется характерный стук. Проверяли на партии для ?Водоканала? в Ростове — вернули 300 штук с люфтом.

Сейчас перешли на комбинированную обработку: черновой проход на ЧПУ, затем финишная калибровка вручную. Да, дороже, но зато в техпаспорте смело пишем погрешность 2% вместо стандартных 5%. Кстати, у Dongguan Ameko Valve Co в их системе Yomtey применяют похожую схему — видел их образцы на выставке в Новосибирске.

Особенно проблемными бывают резьбовые соединения. Автоматика не всегда ?чувствует? момент закусывания металла, поэтому для счетчиков Ду20 и выше перешли на ручную доводку. Хотя японские станки Mori Seiki справляются лучше — но их цена сопоставима с годовым оборотом небольшого завода.

Калибровка и поверка

Многие забывают, что ЧПУ — это только геометрия. А вот подгонка магнитов к геркону — уже отдельная история. Настроили линию с лазерной юстировкой, но старые мастера до сих пор используют механические щупы — и их счетчики проходят межповерочный интервал без замечаний.

Интересный случай был с партией для Мурманска: при -40°C пластиковые шестерни меняли жесткость. Пришлось разрабатывать спецрежим термостабилизации при обработке. Кстати, на https://www.amicoo.ru в описании технологий есть схожие моменты — видно, что люди сталкивались с реальными проблемами, а не просто продают коробки с циферблатами.

Сейчас внедряем систему предварительной калибровки прямо на конвейере. Затраты выросли на 15%, но количество рекламаций снизилось втрое. Хотя для бюджетных объектов иногда сознательно упрощаем процесс — все равно через 6 лет менять по регламенту.

Материалы и их капризы

Латунь ЛС59-1 — классика, но с ЧПУ-обработкой есть нюанс: при скоростях резания выше 2000 об/мин начинает выделять свинец. Пришлось переходить на бессвинцовые сплавы, хотя они хуже поддаются полировке. Немцы используют специальные СОЖ, но у нас их стоимость убивает всю экономию.

Поликарбонат вместо полиамида — казалось бы, прогресс. Но при длительном контакте с хлорированной водой появляются микротрещины. Нашли компромисс: корпус из АБС-пластика, а измерительную камеру всё-таки из латуни. У того же Amico в системах аренды счетчиков применяют похожую схему, хоть и с другими марками пластика.

Самое сложное — подобрать уплотнители. Силикон не дружит с высокими температурами, EPDM боится окислителей. После серии испытаний остановились на модифицированном фторкаучуке, хотя его стоимость превышает цену всего механизма счетчика. Но зато можем давать гарантию 12 лет вместо стандартных 6.

Электроника и ее совместимость

Здесь ЧПУ уже не помощник — пайка плат требует совсем других подходов. Перешли на лазерную маркировку шкал вместо шелкографии, но столкнулись с проблемой: при изменении влажности краска меняет коэффициент преломления. Пришлось разрабатывать компенсирующий алгоритм для энкодеров.

Интересно, что в интеллектуальных системах водоснабжения от Yomtey применяют гибридную схему: механическая часть — классическое ЧПУ, а датчики — уже напыление по тонкопленочной технологии. Такой подход позволяет добиться точности ±1 л/час при сохранении механической надежности.

Сейчас экспериментируем с беспроводной передачей данных прямо с вращающейся крыльчатки. Пока стабильно работает только на малых расходах — при напоре свыше 4 атмосфер индукционная связь дает сбои. Возможно, стоит позаимствовать опыт из систем аренды, где подобные технологии уже обкатаны.

Производственные ловушки

Самая частая ошибка — экономия на механообработке патрубков. Кажется, что резьба по ГОСТу и так нормально садится. Но при динамических нагрузках появляются протечки. Теперь каждый счетчик воды с ЧПУ проверяем на стенде с гидроударами — имитируем условия реальной эксплуатации в многоэтажках.

Забавный случай: при запуске новой линии забыли настроить подачу СОЖ при нарезке левой резьбы для импортных комплектующих. В результате испортили 800 заготовок — пришлось срочно менять технологические карты. Теперь для особо ответственных заказов всегда делаем тестовые образцы, даже если клиент готов платить за ускорение.

С опытом Dongguan Ameko Valve Co особенно заметно в организации контроля качества: у них каждая третья операция сопровождается фотофиксацией. Мы пока внедрили выборочный контроль, но думаем переходить на сплошной — брак снижается в разы, хоть и растет себестоимость.

Перспективы и тупиковые ветви

Пытались внедрить полную автоматизацию — роботы-манипуляторы для сборки. Оказалось, что для счетчиков малых диаметров ручная сборка всё равно экономичнее. Автоматика оправдывает себя только при тиражах от 50 тысяч штук в месяц.

Сейчас изучаем аддитивные технологии для прототипирования. 3D-печать металлом позволяет быстро проверять конструктивные решения, но для серии пока не годится — пористость материала превышает допустимые нормы.

Если говорить о будущем, то за счетчик воды с ЧПУ я вижу гибридные решения: механическая основа плюс адаптивная электроника. Как в тех же системах Yomtey, где удалось совместить надежность механики с гибкостью цифровых технологий. Главное — не гнаться за модными ?умными? функциями в ущерб основной задаче — точному учету воды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LXSKG DN50~ DN300

LXSKG DN50~ DN300 -

Двухпроводной модуль обратного электрического клапана

Двухпроводной модуль обратного электрического клапана -

Лора электрический клапан

Лора электрический клапан -

Объемный счетчик воды YMT 08・15〜25

Объемный счетчик воды YMT 08・15〜25 -

Объемный счетчик воды YMT 04・15〜25

Объемный счетчик воды YMT 04・15〜25 -

Счетчик чистой воды

Счетчик чистой воды -

Железнодорожный счетчик

Железнодорожный счетчик -

Медный корпус внутренний регулирующий многопоточный сухого типа водосчетчик класс B

Медный корпус внутренний регулирующий многопоточный сухого типа водосчетчик класс B -

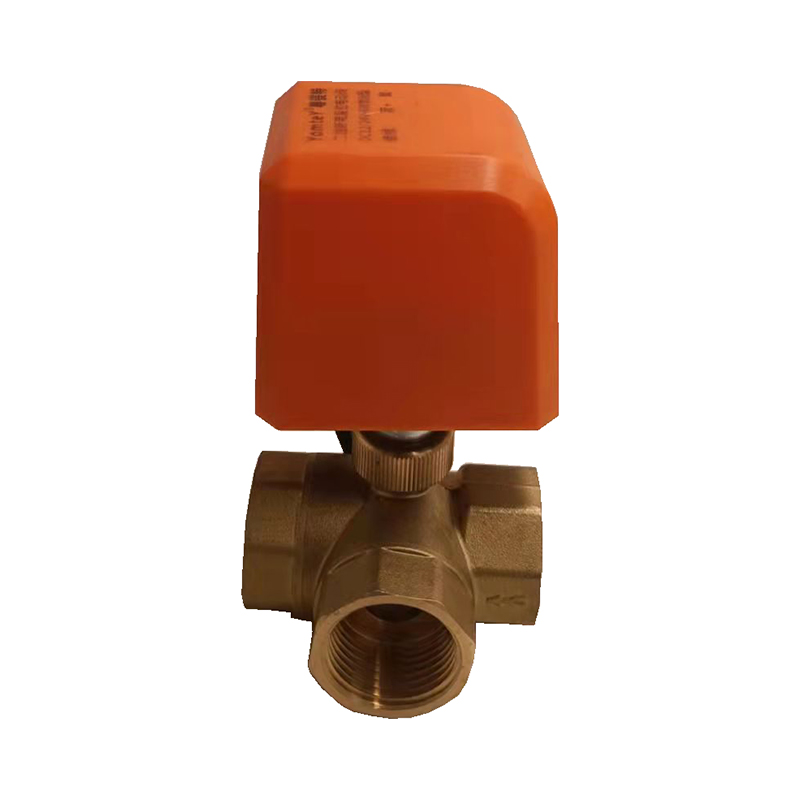

IC-карта HVAC клапан

IC-карта HVAC клапан -

Коллектор счетчиков воды и электроэнергии 485-4г

Коллектор счетчиков воды и электроэнергии 485-4г -

Объемный счетчик воды YMT 02・15〜25

Объемный счетчик воды YMT 02・15〜25 -

Латунный запорный клапан

Латунный запорный клапан

Связанный поиск

Связанный поиск- Вертикальные IC Card водосчетчики производители в Китае

- Многоструйные высокочувствительные счетчики охлажденной воды заводы в Китае

- Китайские поставщики объемный роторно-поршневой водомер LXH-15S

- вращающийся крыльчатый счетчик воды

- Компания по установке счетчиков воды

- Китай NB-iot беспроводной счетчик воды с клапаном управления завод

- Счетчик воды на выходе

- Завод чтобы купить Lola счетчик воды

- Ротационный счетчик воды

- Интеллектуальный кассетный счетчик воды с медным корпусом LXSIC