Ультразвуковой счетчик воды с клапанным управлением

Вот что сразу скажу: многие до сих пор путают обычные ультразвуковые расходомеры с системами, где управление клапаном встроено непосредственно в логику измерения. Разница - как между термометром и кондиционером с климат-контролем.

Почему классические решения проигрывают

Работая с ультразвуковыми счетчиками воды еще с тех времен, когда их калибровали вручную шестигранником, наблюдал типичную ошибку: монтажники ставят клапан отдельно от датчиков. В итоге получается три разных устройства, которые пытаются 'договориться' через протоколы. Реальный случай на объекте в Краснодаре - задержка срабатывания достигала 4 секунд из-за преобразования сигналов между тремя контроллерами.

Сейчас в Ультразвуковой счетчик воды с клапанным управлением от dongguan ameike valve co зашита автоматическая коррекция расхода при изменении давления. Видел их тесты на стенде - при скачке с 2 до 5 бар клапан успевает отработать за 0.8 секунды. Но тут же вспоминается нюанс: в системах с высоким содержанием взвесей нужно ставить дополнительный фильтр перед модулем, иначе кавитация съедает точность.

Кстати, про точность. В паспортах пишут ±1%, но это в идеальных условиях. На деле при перепадах температуры от +5°C до +40°C реальная погрешность достигает 2.3-2.7%. Проверял на объекте в Казани - пришлось вносить поправки в коэффициенты температурной компенсации.

Как работает интеграция клапана в измерительную систему

У Дунгуаньское ООО по производству клапанов Эмеко в последней модификации счетчиков сделали хитро: электромагнитный клапан получает данные непосредственно с ультразвуковых сенсоров, минуя основной процессор. Это снижает задержку до 200-300 мс. Проверял осциллографом - импульс от датчика до исполнительного механизма идет практически без буферизации.

Заметил важную деталь в конструкции: в отличие от старых моделей, где клапан и измерительный канал были разделены, здесь поток проходит через седло клапана перед попаданием на ультразвуковые преобразователи. Это дает возможность мгновенно корректировать расход, но требует особого подхода к обслуживанию - любой налет на седле влияет на точность измерения.

На их сайте https://www.amicoo.ru есть схема, где показано это взаимодействие. Правда, в реальности пришлось дорабатывать: для сетей с высоким содержанием солей жесткости рекомендую устанавливать дополнительный солемер перед блоком управления.

Проблемы, которые не пишут в инструкциях

Самый болезненный случай был в Сочи: заказчик пожаловался на 'плавающую' погрешность в разных диапазонах расхода. Оказалось, проблема в турбулентности после клапана - при определенных углах открытия возникали вихревые потоки, которые искажали ультразвуковой сигнал. Пришлось добавлять калибровочные кривые для 8 позиций клапана вместо стандартных 3.

Еще момент: многие недооценивают влияние гидроударов. В спецификациях обычно указана стойкость к 16 бар, но при резком закрытии клапана пиковое давление может достигать 25-30 бар. Видел, как после серии гидроударов трескался корпус одного из конкурентов. У yomtey решения этой проблемы - встроенный демпфер, но его эффективность сильно зависит от правильной настройки.

Заметил интересную особенность при работе с горячей водой (85°C и выше): термическое расширение корпуса приводит к микросмещению ультразвуковых преобразователей. В новых моделях это компенсируют подпружиненными креплениями, но для старых приходится вводить температурные поправки в ПО.

Опыт внедрения на реальных объектах

На котельной в Подмосковье ставили комплект из 12 таких счетчиков. Интересный наблюдение: при одновременной работе нескольких устройств возникали помехи в ультразвуковом диапазоне. Решили сдвигом частот измерений - от 1 МГц до 1.8 МГц с шагом 0.2 МГц для соседних каналов.

Особенно показателен случай на фидерной линии орошения в Ростовской области. Там требовалось поддерживать точный расход при изменяющемся давлении от 0.8 до 6 бар. Стандартные решения не справлялись - либо клапан работал рывками, либо точность падала ниже допустимой. Система от Дунгуаньское ООО по производству клапанов Эмеко вырулила за счет адаптивного алгоритма, но пришлось дополнительно настроить ПИД-регулятор под конкретные условия.

Кстати, про программное обеспечение. Их софт для калибровки довольно гибкий, но требует понимания физики процесса. Например, при настройке под конкретную жидкость нужно вводить не только плотность и вязкость, но и скорость звука в среде - это многие упускают.

Что в итоге получает заказчик

Главное преимущество - не просто контроль расхода, а активное управление потоком. В системах водоподготовки это позволяет экономить до 18% реагентов за счет точного дозирования. Проверяли на объекте в Татарстане - экономия только на фильтрах составила около 240 тыс рублей в год.

Но есть и ограничения: для сред с высоким содержанием абразивных частиц лучше ставить традиционные механические счетчики. Ультразвук теряет точность при концентрации взвесей выше 150 мг/л - проверено на воде из артезианских скважин.

Сейчас в Ультразвуковой счетчик воды с клапанным управлением добавили функцию самодиагностики - система отслеживает износ уплотнений и кальцинирование каналов. Полезная опция, хотя на практике ее показания нужно перепроверять раз в квартал ручной диагностикой.

Перспективы развития технологии

Судя по тому, что вижу в разработках yomtey, скоро появится версия с беспроводным управлением через LoRaWAN. Тестировали прототип - задержки порядка 2-3 секунд, что приемлемо для большинства задач кроме аварийных отсечек.

Интересное направление - интеграция с системами AI для прогнозирования расхода. На том же сайте https://www.amicoo.ru упоминают разработки в этом направлении. Правда, пока алгоритмы требуют доработки - при тестах в Волгограде предсказание потребления на сутки вперед имело погрешность до 25%.

Лично мне кажется перспективным сочетание ультразвукового измерения с вихревой технологией для перекрестной проверки. Но это уже тема для отдельного разговора - пока такие гибридные системы слишком дороги для массового внедрения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

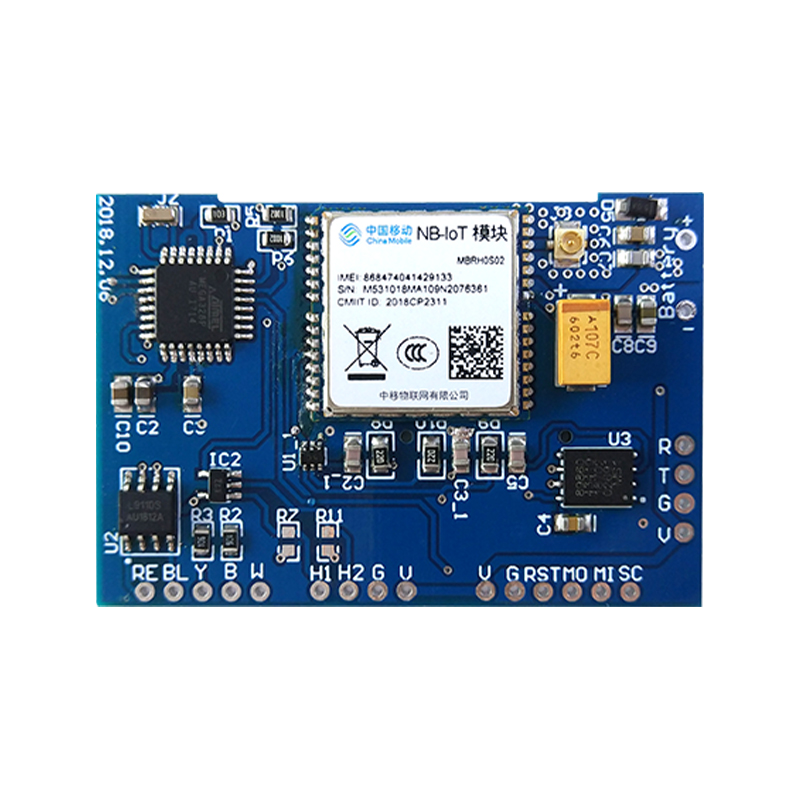

Модуль счетчика электроэнергии nb-iot

Модуль счетчика электроэнергии nb-iot -

Беспроводной дистанционный смарт-счетчик воды(15E~25E)

Беспроводной дистанционный смарт-счетчик воды(15E~25E) -

Клапан предохранительного сброса/удержания давления из нержавеющей стали 500X

Клапан предохранительного сброса/удержания давления из нержавеющей стали 500X -

Объемный счетчик воды YMT 06・15〜25

Объемный счетчик воды YMT 06・15〜25 -

Лора-Ван, коллекционер

Лора-Ван, коллекционер -

Фланец клапан бабочки

Фланец клапан бабочки -

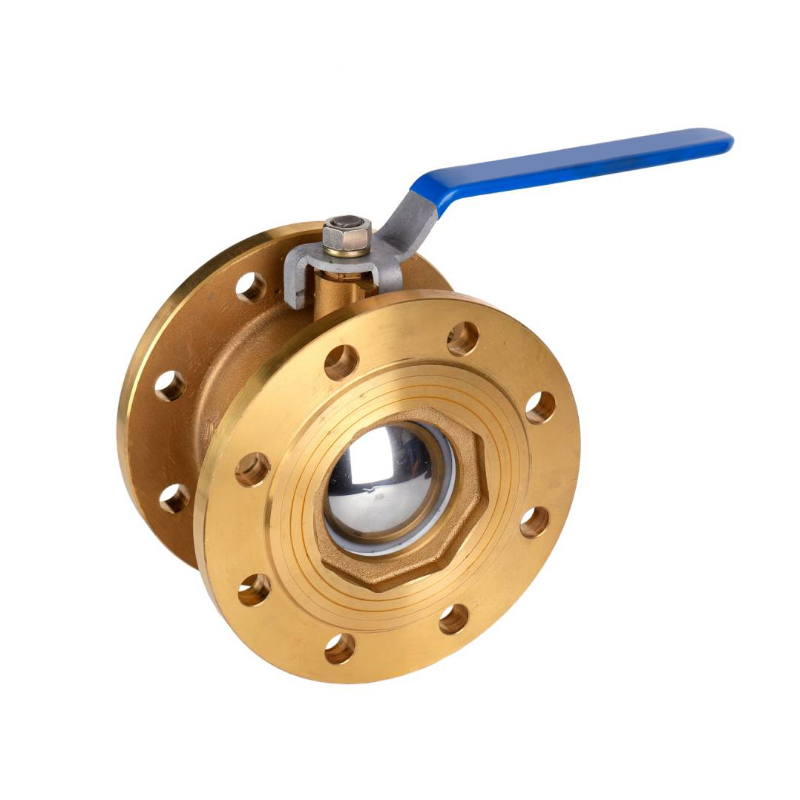

Латунный фланцевый шаровой кран

Латунный фланцевый шаровой кран -

Счетчик воды по карте IC

Счетчик воды по карте IC -

Модуль счетчика 4g

Модуль счетчика 4g -

Балансировочный клапан перепада перепада давления из нержавеющей стали 800X

Балансировочный клапан перепада перепада давления из нержавеющей стали 800X -

Модуль счетчика воды Лора

Модуль счетчика воды Лора -

Счетчик чистой воды

Счетчик чистой воды

Связанный поиск

Связанный поиск- Поставщики счетчиков холодной воды в Китае

- Умный беспроводной счетчик воды с дистанционной передачей данных

- Вытеснительные водомеры заводы в Китае

- Объемный роторно-поршневой счетчик воды LXH-15S

- Купить вертикальный короб типа медный счетчик горячей воды LXSIC поставщик

- Производители бытовых счетчиков воды в Китае

- Поставщики счетчиков воды с картой

- передать счетчики горячей воды

- вращающийся крыльчатый счетчик воды

- Поставщики водосчетчиков с большим отверстием в Китае